Eine Tiernahrungsfabrik in Nebraska verwendet Hydroflex-Kühltunnel, die über drei Wasch- und Spülzonen mit einer Tankkapazität von ca. 2.000 Gallonen verfügen. Die Food and Drug Administration ‚FDA‘ in den USA verlangt einen Mindestrückstand von 0,3 ppm freiem Chlor in den Waschzonen. Fällt der Mindestrückstand unter 0,3 ppm, muss die Charge entweder erneut verarbeitet oder entsorgt werden. Die Anlage verwendete ein amperometrisches Online-Mess- und Analysegerät zur Steuerung und Überwachung der Restmenge von zwei Bioziden (12,5 % Bleichlauge und 40 % aktiviertes Brom), die im Verhältnis 10:1 in den Tank des Hydroflex-Kühltunnels eingespeist wurden.

Aufgrund der hohen organischen Verunreinigung des Kühlwassers verschmutzte der Sensor des Gerätes des Wettbewerbers schnell, was zu Drift und Problemen bei der Restmengenkontrolle führte. Da es für die Anlage sehr schwierig wurde, einen konstanten Zielwert von 1 ppm einzuhalten, entschied man die folgenden Maßnahmen zu ergreifen, um die Geschwindigkeit der Sensorverschmutzung zu verringern:

Trotz der Umsetzung dieser Maßnahmen kam es in der Anlage immer noch zu Kontrollproblemen, die Notfalleingriffe erforderten, die manchmal auch an den Wochenenden auftraten, wenn nur begrenzte Personalkapazität vorhanden sind. Die Betreiber der Anlage waren besorgt über die Möglichkeit, dass der Oxidationsmittelrückstand unter den FDA-Mindestwert von 0,3 ppm fallen könnte.

Die Tiernahrungsfabrik bat den Kuntze Vertriebspartner in den USA, das Problem durch eine andere Lösung zu beheben, der ein amperometrisches Messsystem von Kuntze Instruments vorschlug. Das Analysegerät verwendet einen Glas-Sensor mit zwei Goldbandelektroden für leicht interpretierbare Messungen. Die Goldelektroden bieten eine hervorragende chemische Selektivität, so dass das System auch kleine Veränderungen der Biozidrückstände zuverlässig messen kann. Der Sensor verfügt außerdem über die Automatische Sensorreinigung (ASR®) von Kuntze, die je nach Verschmutzungsgrad bis zu sieben Mal pro Woche ausgelöst werden kann. Der Händler installierte das Kuntze Mess- und Analysegerät zur Überwachung der Biozidwerte in der zweiten Zone eines der Hydroflex-Kühltunnel parallel zum bestehenden System.

Die Betreiber führte dreimal täglich manuelle DPD-Tests durch, um die Messwerte mit den beiden Online-Mess- und Analysesystemen zu vergleichen. Die Anlage überwachte auch die verbleibenden Abweichungen vom Zielwert von 1 ppm.

Das Kuntze Mess- und Analysesystem übertraf das Bestandsgerät durch gleichbleibend zuverlässige Messungen und reduzierte gleichzeitig die erforderliche vorbeugende Wartung und die Betriebskosten erheblich. Durch den Einsatz des Fernüberwachungsservice Cloud Connect® konnte das Team von Kuntze den Erfolg des Versuchs verfolgen, indem es das Sensorsignal im Vergleich zu den von der Anlage bereitgestellten Referenzmessungen interpretierte.

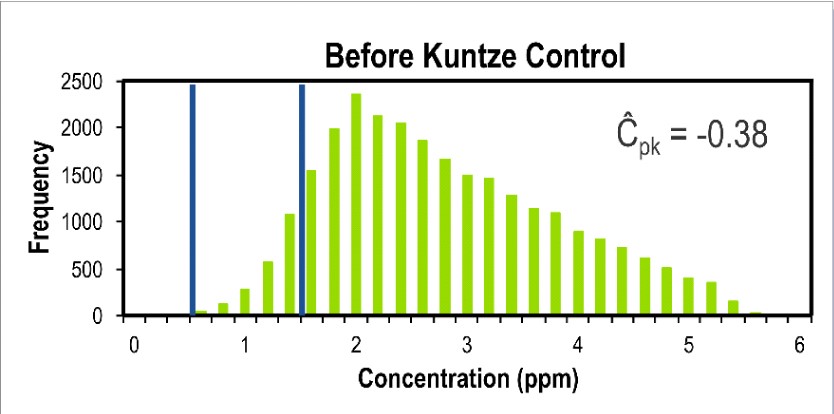

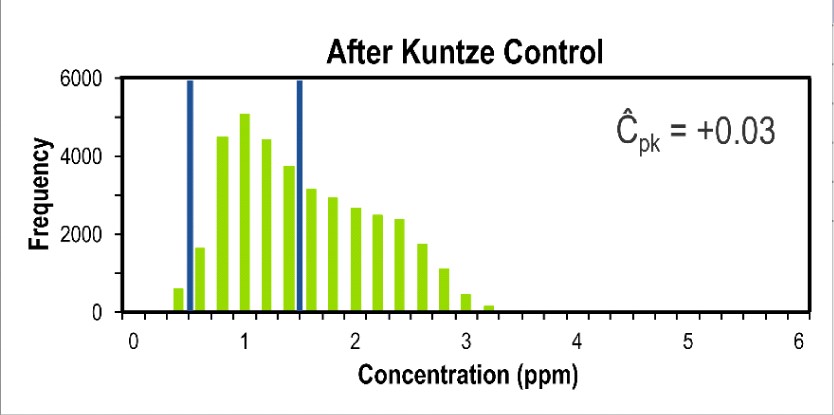

Um die Leistung der einzelnen Systeme zu vergleichen, berechnete Kuntze den Prozessfähigkeitsindex (Ĉpk) des Prozesses vor und nach der Umstellung der Anlage auf die Steuerung durch das Kuntze Mess- und Analysesystem. Der Ĉpk zeigt an, wie eng ein Prozess zwischen einem oberen Grenzwert (USL) und einem unteren Grenzwert (LSL) liegt. Die Prozessfähigkeit verbessert sich mit steigendem Ĉpk. Im Zusammenhang mit der Biozidkontrolle zeigt Ĉpk an, wie gut der Biozidrückstand nahe an einem bestimmten Ziel (zwischen dem USL und dem LSL) mit geringen bis keinen Schwankungen bleibt.

Bevor die Dosierpumpen durch das Kuntze Mess- und Analysesystem gesteuert wurden, fiel der Biozidrest nicht zwischen USL und LSL (Ĉpk = -0,38). Nachdem die Anlage auf die Kuntze Steuerung umgestellt wurde, lag der durchschnittliche Biozidrest innerhalb der vorgegebenen Grenzen (Ĉpk = 0,03). Der Anstieg von Ĉpk deutet darauf hin, dass die Kontrolle mit dem Kuntze System den Prozess verbessert und in Übereinstimmung gebracht hat.

Durch den Einsatz des Kuntze Mess- und Analysesystem ergaben sich erhebliche Kostenvorteile für die Anlage:

Auf der Grundlage der Versuchsergebnisse beschloss die Tierfutterfabrik, alle Mess- und Analysesysteme durch Kuntze Technologie zu ersetzen.